Wie heiß ist zu heiß, wenn es um die Betriebstemperatur von Hydrauliköl geht?

Die Erwärmung des Hydrauliköls im Betrieb wird durch Ineffizienzen verursacht. Ineffizienzen führen zu Verlusten an Antriebsleistung, die in Wärme umgewandelt werden. Die Wärmelast eines Hydrauliksystems entspricht der gesamten durch Ineffizienzen verlorenen Leistung. Diese Wärmelast führt oftmals dazu dass Hydrauliköl zu heiß wird.

Wenn die gesamte in Wärme umgewandelte Antriebsleistung größer ist als die abgeführte Wärme, überhitzt das Hydrauliksystem früher oder später. Ab 60 °C beginnt das Öl seine Eigenschaften (Viskosität, Schmierfilm) zu ändern. Dadurch nehmen Verschleiß- und Alterungsprozesse deutlich zu. Hydrauliköltemperaturen über 80 °C schädigen die meisten Dichtungswerkstoffe und beschleunigen die Alterung des Öls rasant. Neben dem frühzeitigen Verschleiß ist auch eine potenzielle Brandgefahr ein ernsthaftes Sicherheitsrisiko. Daher sollte der Betrieb eines Hydrauliksystems oberhalb von 80 °C unbedingt vermieden werden. Die Öltemperatur ist aber auch dann schon zu hoch, wenn die Viskosität unter den optimalen Wert für die Systemkomponenten fällt. Das kann auch – je nach Viskositätsklasse des Hydrauliköls – bereits deutlich unterhalb von 80°C passieren.

Um eine stabile Öltemperatur zu erreichen, muss die Wärmeabgabekapazität eines Hydrauliksystems größer sein als seine anfallende Wärmelast.

Beispiel: Ein System mit einer Dauer-Antriebsleistung von 100 kW und einem Wirkungsgrad von 85 % muss in der Lage sein, mindestens 15 kW Wärme abzuführen.

Wichtig ist, dass eine Erhöhung der Wärmelast oder eine Verringerung der Wärmeabgabekapazität das Gleichgewicht zwischen Wärmeerzeugung und Wärmeabgabe verschiebt. Es gibt nur zwei Wege, Überhitzungsprobleme in Hydrauliksystemen zu lösen: Die Wärmelast verringern oder die Wärmeabgabe erhöhen. Das Verringern der Wärmelast ist immer die bevorzugte Option, da dies gleichzeitig den Wirkungsgrad des Hydrauliksystems erhöht.

Wie kann ich ein überhitztes Hydrauliksystem diagnostizieren?

Um ein überhitztes Hydrauliksystem zu diagnostizieren ist es möglich mit einem Infrarot-Thermometer oder Wärmepistole den Temperaturabfall des Öls über den Wärmetauscher zu messen. Die Wärmeabgabe des Wärmetauschers kann dann berechnet werden. Drückt man dieses Ergebnis als Prozentsatz der Eingangsleistung aus, wird deutlich, ob das Problem im Kühlkreislauf oder an anderer Stelle im System liegt.

Die installierte Kühlleistung liegt in der Regel zwischen 20 und 40 Prozent der Eingangsleistung. Hat ein System beispielsweise eine kontinuierliche Eingangsleistung von 100 Kilowatt und der Wärmetauscher gibt 25 Kilowatt Wärme ab, bedeutet dies, dass der Wirkungsgrad des Systems unter 75% gefallen ist. Überhitzt das System in diesem Zustand, ist das ein Hinweis auf eine ungewöhnlich hohe Wärmelast im System.

Umgekehrt gilt: Hat ein System eine kontinuierliche Eingangsleistung von 100 Kilowatt und der Wärmetauscher gibt nur 10 Kilowatt Wärme ab, und das System überhitzt, dann liegt das Problem entweder im Kühlkreislauf oder es ist nicht genügend Kühlkapazität installiert.

Welche Faktoren beeinflussen Energieverluste und Wärmelast?

Wenn ein Hydrauliksystem arbeitet, wird nicht die gesamte Antriebsleistung in nutzbare Hydraulikenergie umgesetzt. Ein Teil davon geht durch Ineffizienzen verloren. Diese Verluste werden vollständig in Wärme umgewandelt. Die gesamte Wärmelast ist somit die Summe aller Verluste in einem System.

Ineffizienzen können entstehen durch:

* interne oder externe Leckagen

* falsche Wahl der Viskosität des Hydrauliköls

* ein zu kleines Volumen des Öltanks

* falsche Auslegung der Pumpe oder anderen Komponenten

* falsche Dimensionen der Hydraulikleitungen

* zu starke oder zu häufige Biegungen von Leitungen

* falsche Einstellung des Betriebsdrucks

Um die Ursachen für die Ineffizienzen in einem Hydrauliksystem und eine dadurch entstandene Überhitzung zu ermitteln, ist eine gründliche Wartung und Instandhaltung ausschlaggebend. Nur durch die Identifizierung und gezielte Beseitigung von Ursachen kann eine Überhitzung wirksam bekämpft werden und dadurch vorgebeugt werden, dass Hydrauliköl zu heiß wird. Wenn Sie mehr über die Wichtigkeit von Wartung und Instandhaltung in der Hydraulik erfahren möchten, lesen Sie auch unseren Blogbeitrag: „Wartung und Instandhaltung“

Wie Öltemperatur den Pumpenwirkungsgrad verändert: Ergebnisse aus der Forschung

Eine Untersuchung von Kosucki et al. aus dem Jahr 2022 hat gezeigt, dass die Temperatur des Hydrauliköls einen entscheidenden Einfluss auf die Leistung von Zahnradpumpen hat. Auf einem Prüfstand wurde eine Zahnradpumpe bei unterschiedlichen Drehzahlen (100–3000 U/min), Drücken (0–21 MPa) und Öltemperaturen (23–90 °C) getestet. Dabei entstand ein klares Bild: Mit steigender Öltemperatur sinkt die Viskosität, es kommt zu stärkeren Leckagen in der Pumpe. Dadurch kann bei hohen Temperaturen kein hoher Druck mehr aufgebaut werden. Besonders auffällig war, dass schon ab ca. 40 °C erste spürbare Effizienzverluste auftreten. Bei noch höheren Temperaturen (über 80–90 °C) sinkt der volumetrische Wirkungsgrad teilweise auf unter 50 %, was sich in deutlich verringertem Durchfluss und Druck zeigt.

Die Forscher betonen, dass Temperatur, Drehzahl und Druck gemeinsam betrachtet werden müssen: Bei niedrigen Drehzahlen fällt der Wirkungsgrad schneller ab, während die Pumpe bei höheren Drehzahlen (> 2600 U/min) auch bei bis zu 60 °C noch relativ stabil bleibt (nur ca. 4 % Effizienzverlust). Die zentrale Botschaft: Zu hohe Öltemperaturen führen zu Druckverlust, ineffizientem Betrieb und kürzerer Lebensdauer. Für Anwender bedeutet das: Öltemperatur überwachen, Kühler einsetzen und Ölsorten wählen die auch bei höheren Temperaturen noch stabile Viskosität bieten.

Die ganze Studie kann hier nachgelesen werden: „Untersuchung des Einflusses der Hydrauliköltemperatur auf die Leistung einer Pumpe mit variabler Drehzahl“

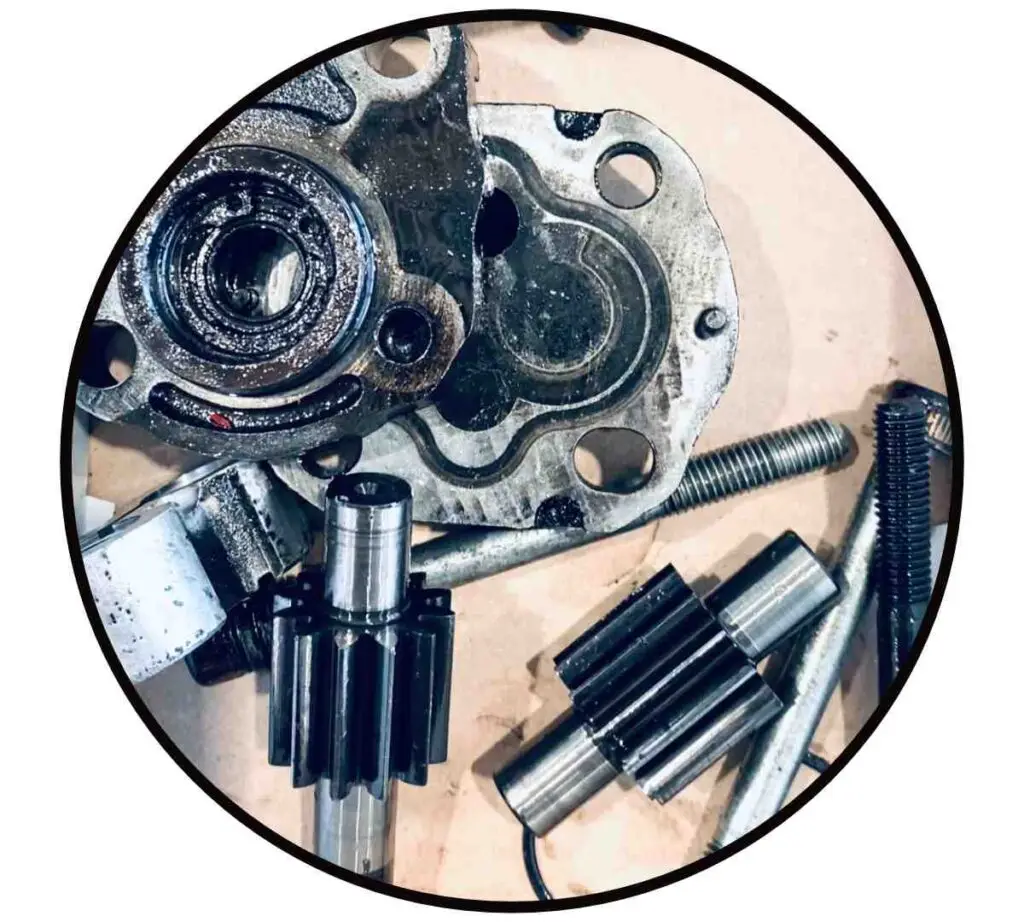

Die folgenden Bilder zeigen eine Zahnradpumpe, die durch zu hohe Öltemperatur beschädigt wurde. Die Dichtungen sind komplett verbrannt, schwarz verfärbt und porös geworden. Das Innenleben zeigt typische Spuren thermischer Überlastung.

Temperaturen wirken auch in der Leitungstechnik

Hohe Öltemperaturen betreffen nicht nur Pumpen oder Ventile, sondern auch die Leitungstechnik. In Schlauchleitungen auf Basis von NBR Gummi verhärten die Schichten bei Hitze schneller, werden spröde und verlieren ihre Elastizität. Ähnlich kritisch sind O-Ringe und Flachdichtungen in Verschraubungen. Bei dauerhaft hohen Temperaturen bleibt das Material in einem zusammengedrückten Zustand und dichtet nicht mehr zuverlässig. Besonders NBR Dichtungen sind oft nur bis +100°C belastbar, darüber beginnen Alterung und Leckagegefahr. Wer Anlagen mit hohen Dauertemperaturen betreibt, sollte daher auf hitzebeständige Werkstoffe wie zum Beispiel FKM (Viton) umsteigen oder die Öltemperatur aktiv reduzieren.

MONTARA hilft bei Diagnose, Fehlersuche und Kühltechnik

Wenn es darum geht, Überhitzungsursachen zu finden wenn das Hydrauliköl zu heiß wird oder den richtigen Kühler oder Wärmetauscher auszuwählen oder geeignete Schlauchleitungen und Dichtungen zu installieren, steht die MONTARA GmbH in Graz für Sie jederzeit zur Verfügung. Mit fundiertem Know-how in Hydrauliksystemen und einem mobilen Service sorgen wir dafür, dass Anlagen zuverlässig, sicher und effizient laufen.

Kontaktieren Sie uns gerne um gemeinsam die richtige Lösung für Ihr Hydrauliksystem zu finden